Zlokalizowana w południowej Szwecji firma Starka AB posiada trzy fabryki prefabrykatów w Kristianstad, Arboga i Ängelholm. W fabryce płyt kanałowych w Kristianstad zidentyfikowano dwa kluczowe obszary do poprawy: po pierwsze, eliminację błędów ludzkich wynikających z ręcznego wyznaczania otworowania, a po drugie, przyspieszenie procesu dzięki automatycznemu wierceniu otworów odwadniających w płytach kanałowych.

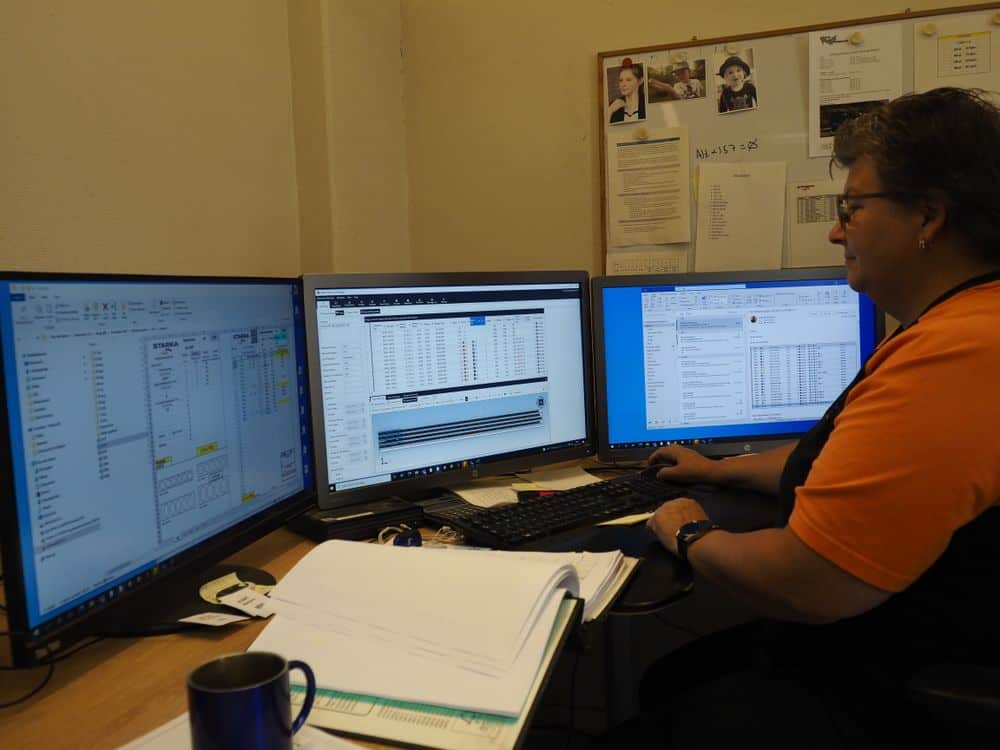

Firma została założona w 1930 roku, pozostaje własnością prywatną i osiągnęła obroty w wysokości 60 mln euro, zatrudniając około 280 pracowników. Starka ma około 50 użytkowników codziennie pracujących z IMPACT, początkowo zaczynając z IMPACT Design w 2011 roku, a od 2017 roku stopniowo wdrażając cały system IMPACT Production. Produkują szeroki asortyment prefabrykowanych elementów betonowych, w tym słupy, belki, ściany warstwowe, ściany pełne i sprężone płyty kanałowe.

W 2020 roku Starka podjęła decyzję o inwestycji w nowy zautomatyzowany ekstruder od Concore z Holandii, który również obejmował funkcję automatycznego wiercenia otworów odwadniających.

Starka od samego początku współpracy z StruSoft zaangażowała firmę w realizację projektu, mając na uwadze swoją wizję, aby proces pracy dla użytkowników IMPACT pozostał dokładnie taki sam. Kluczowym aspektem było zachowanie możliwości korzystania z planowania odlewu 3D IMPACT do eksportowania danych dotyczących miejsc na stołach bezpośrednio do plotera za pomocą połączenia Wi-Fi z biura do fabryki. Wymiarowanie otworów odwadniających również miało istotne

znaczenie, ponieważ wcześniej były one wiercone ręcznie i nie były uwzględniane w rysunkach warsztatowych.

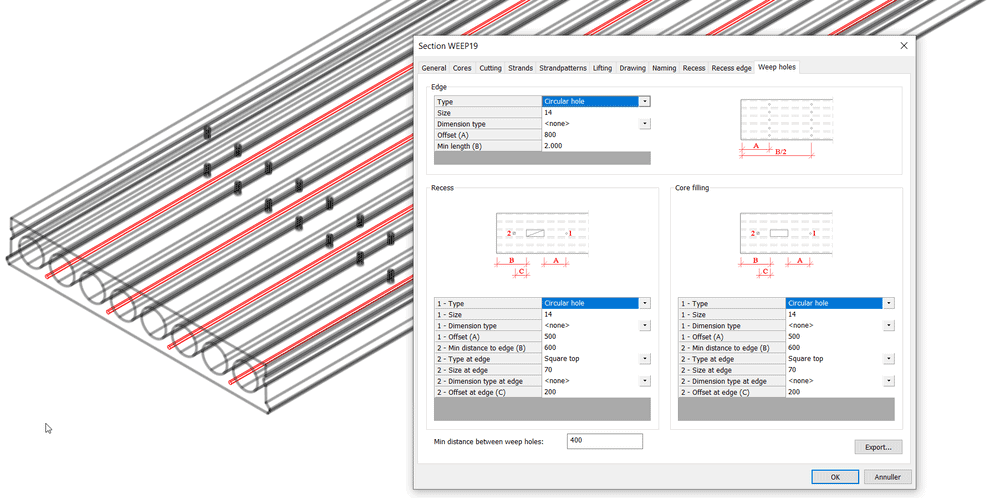

StruSoft opracował nowe narzędzie projektowe w IMPACT Design specjalnie do otworów odwadniających, aby automatycznie je wymiarować w płytach kanałowych, co umożliwiało eksportowanie dokładnych danych do jednostki wiercącej.

Złożoność opracowania zautomatyzowanego wymiarowania otworów odwadniających polegała na uwzględnieniu szerokiego wachlarza możliwości w zakresie różnych głębokości płyt kanałowych oraz różnych opcji wewnętrznych rdzeni, dodatkowo skomplikowanych przez potencjalne wypełnienia rdzeni i wnęki, czy otwory w płytach.

Aby przezwyciężyć te trudności i uprościć proces pracy dla projektantów, StruSoft wprowadził kategoryzację otworów odwadniających w IMPACT Design na trzy typy: „Krawędź”, „Wnęka” i „Wypełnienie rdzenia”. Stworzono również firmowe standardy dla otworów odwadniających w IMPACT oraz opracowano nową komendę do obsługi otworów odwadniających w IMPACT Design.

Więcej informacji o rozwoju otworów odwadniających można przeczytać na IMPACT Wiki tutaj: Otwory odwadniające w płytach kanałowych.

Największym wyzwaniem, przed którym stanął StruSoft, było znalezienie ustandaryzowanego formatu pliku danych, który umożliwiałby bezproblemową współpracę między IMPACT a ekstruderem, zapewniając jednocześnie taki sam proces pracy użytkownika i dokładność transferu danych.

Uzgodniono użycie formatu pliku danych JSON, a zarówno StruSoft, jak i Concore wprowadziły nowe rozwiązania programowe, aby umożliwić eksport i import danych JSON między IMPACT a maszyną.

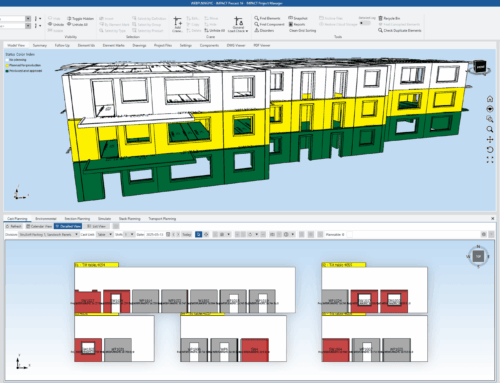

Dla użytkowników IMPACT proces pracy pozostaje dokładnie taki sam, korzystając z modułu 3D Cast. Gdy rozkrój stołów płyt kanałowych jest gotowy, użytkownik po prostu klika prawym przyciskiem myszy na stole i wybiera opcję eksportu do ekstrudera płyt kanałowych.

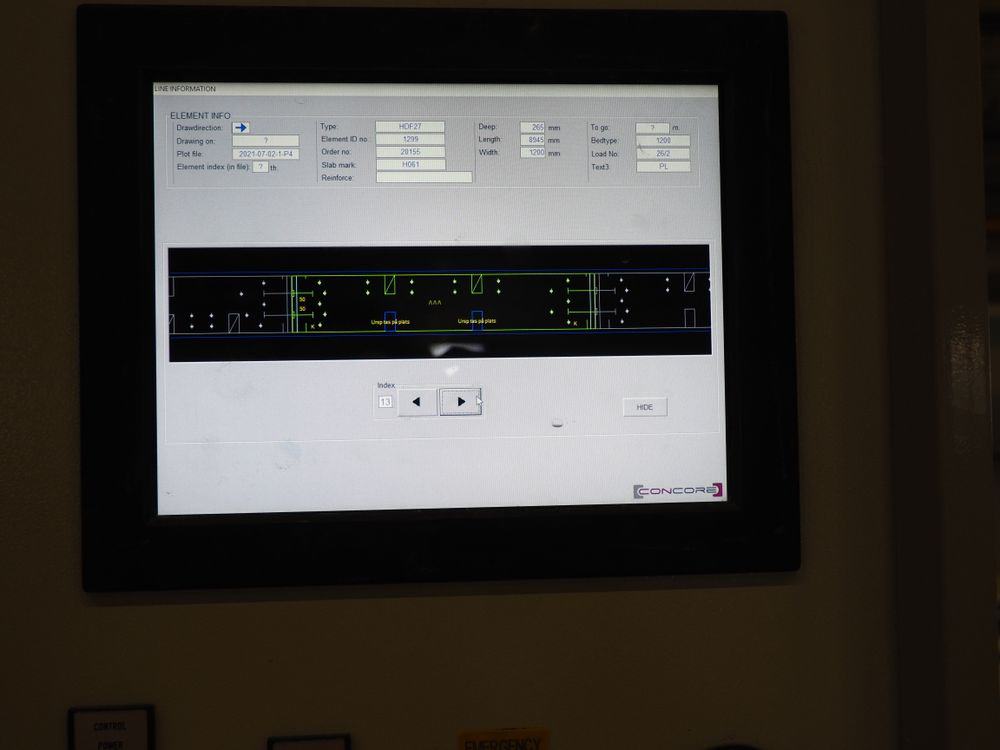

Pliki JSON zawierające wszystkie dane dotyczące całego stołu i poszczególnych płyt są następnie przesyłane do określonego folderu i wysyłane przez Wi-Fi do ekstrudera w fabryce. Maszyna posiada interfejs użytkownika oraz ekran PLC, za pomocą którego można pobierać pliki JSON i wyświetlać plan stołu oraz szczegóły dotyczące poszczególnych płyt kanałowych.

Uruchomienie ekstrudera było dodatkowo utrudnione przez pandemię COVID-19 w 2020 roku, co uniemożliwiło inżynierom z Concore podróż do Szwecji. Jednak dzięki dokładnym badaniom, zaawansowanej inżynierii i bliskiej współpracy trzech firm, maszynę udało się uruchomić w trybie „plug and play”, a połączenie danych z IMPACT działało bez zarzutu.

Obejrzyj poniższy film przedstawiający działanie plotera firmy Starka w akcji.

Według kierownika ds. planowania, Camilli Nilsson, firma Starka obecnie czerpie korzyści z inwestycji w ekstruder oraz nowo opracowanej funkcjonalności w IMPACT.

“…esteśmy bardzo zadowoleni z naszej inwestycji oraz wsparcia ze strony StruSoft i Concore. Zredukowaliśmy błędy w oznaczaniu geometrii do zera, środowisko pracy w fabryce uległo znaczącej poprawie, a dzięki automatycznemu wierceniu otworów odwadniających bezpośrednio za ekstruderem, zamiast cięcia i przenoszenia każdej płyty kanałowej do starej jednostki wiertniczej w fabryce, oszczędzamy znaczną ilość czasu.”

Nowe aktualizacje umożliwiające połączenie z ekstruderami Concore są dostępne dla obecnych użytkowników IMPACT, a istniejący użytkownicy maszyn Concore mogą również uzyskać aktualizację oprogramowania od Concore, jeśli chcą rozpocząć pracę z IMPACT.

Jeśli chcesz dowiedzieć się więcej o IMPACT lub planujesz rozwijać automatyzację w swojej fabryce płyt kanałowych, zachęcamy do kontaktu. Chętnie omówimy, jak możemy wesprzeć Twoje działania.

Artykuł autorstwa Paul Tate, VP | Marketing.